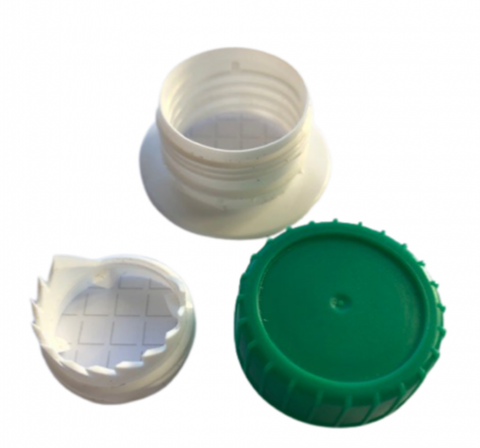

CIERRE COMPLEJO ESTILO CAJA

OPTIMIZAR LA PRODUCCIÓN PARA MAXIMIZAR LA PRODUCTIVIDAD CON E-MULTI

“EL PESO PRECISO DE LA TOMA Y LA REPETIBILIDAD DE E-MULTI FUERON UN COMPONENTE FUNDAMENTAL PARA EL ÉXITO DE ESTA APLICACIÓN”

- Roberto Silla, presidente de EasyPlast (UE)

EasyPlast, una empresa con sede en Europa, ha fabricado moldes y plásticos moldeados desde 1994. Se especializa en moldes de múltiples cavidades para productos de consumo y en piezas de moldeo en PP, LDPE, HDPE y LLDPE. Los componentes disponibles incluyen tapas, cápsulas, dispensadores, casquillos, artículos médicos, artículos para el hogar, empaques y más. La compañía fabrica más de mil millones de artículos moldeados cada año. EasyPlast se enorgullece de crear productos de la más alta calidad para mercados nacionales e internacionales.

EasyPlast producía un complejo cierre estilo caja (tapa roscada HDPE de 3 componentes, 2 colores). El proceso actual implicó moldear cada componente en 3 celdas separadas de imagen con 3 moldes separados. Este diseño de cierre específico incorpora un elemento de corte que abre el sello de aluminio una vez que el consumidor abre el cierre.

Como parte de este proceso, desde los moldes se retiran por robot hasta una plantilla de ensamble donde las tapas finalmente se expulsan completamente ensambladas.

EasyPlast esperaba mejorar el proceso de fabricación para mejorar la productividad, la eficiencia generales y reducir el costo de las piezas al:

- minimizar el uso del equipo y la mano de obra

- mejorar la calidad de las piezas

- reducir el tiempo del ciclo (y la manipulación)

- ahorrar espacio en el piso

EasyPlast había desarrollado un exclusivo molde familiar de triple pila 24+24+24 y, en última instancia, patentó la tecnología. Como componente de esta solución, se utilizó una unidad de inyección auxiliar E-Multi (EM4) y un controlador para inyectar el componente con el segundo color.

La unidad E-multi se montó en una configuración horizontal casi paralela a la prensa (ángulo de 15°) utilizando un soporte de piso. La unidad E-Multi fue seleccionada por sus capacidades de inyección de precisión, repetibilidad, confiabilidad y capacidad de disparo.

El cliente estima que el tiempo para completar el proceso de inyección y ensamble se ha reducido en aproximadamente 50 % como resultado de este nuevo sistema. La contracción ocurre en las tres partes de manera uniforme después del ensamble, lo que conduce a tolerancias extremadamente altas y una excelente calidad de la parte. Como resultado de minimizar los requisitos de manipulación después del moldeo, la tasa de desechos se redujo hasta en 75 % (fue de 2 %, ahora de 0.5 a 1 %). En general, el cliente informa que este nuevo proceso ha permitido reducir los costos de las piezas en aproximadamente 40 % y predice ahorros anuales de al menos 100,000 EUR. El cliente atribuye estos ahorros al proceso más eficiente (habilitado por E-Multi y el diseño de molde especial) que requiere 1 persona menos, 2 máquinas de moldeo menos, menos equipo de enfriamiento, menores tiempos de producción, menores tiempos de ensamble, menor tasa de desperdicio y menor consumo de energía.

Además, EasyPlast espera mejorar aún más los tiempos de ciclo ya que E-Multi no se ha utilizado hasta su límite de rendimiento completo (no es el cuello de botella en el proceso de producción). El controlador también se prefiere por su interfaz, facilidad de uso e instalación.

El cliente estaba muy contento con la unidad ya que está funcionando muy bien. Hay planes de pedir otra unidad para un proyecto futuro (similar).

Si necesita una solución similar, no dude en comunicarse con Mold-Masters hoy mismo https://www.moldmasters.com/form/contact-us