Wirtschaftliche Großserienproduktion, einwandfreie Qualität, hohe Stückzahlen, schwer zu verarbeitende Polymere und kurzfristige Termine sind die Herausforderungen in der Automobilindustrie, die danach strebt leichtere Teilegewichte zu realisieren, um den Kraftstoffverbrauch zu senken und gleichzeitig die Just-in-Time (JIT)-Lieferanforderungen zu erfüllen. Zu den gängigen Anwendungen gehören Automobil Exterior, Automobil Interior, Komponenten im Motorraum und Automobilscheinwerfer (Beleuchtung).

Anforderungen

- Mittelgroße bis große Teileproduktion

- Teilegewichte von 5g bis 5.000g

- Wiederholbarkeit

- Oberflächenbeschaffenheit der Klasse "A"

- Hohe Klarheit (Automobilbeleuchtung)

- Verarbeitung von anspruchsvollen Kunststoffen

- Mehrkomponentenspritzguss (2K)

- Schnelle Lieferung/Service

- Minimale Ausfallzeiten

- Wiederholbare Produktion

- Nachhaltigkeit (PCR)

Gängige Kunststoffe

MM Lösungen

- Drop-in Systeme

- Düsenlängen bis zu 1 m

- Kompakte Abmessungen der Düsenbohrung

- Schnelle Farbwechselleistung

- Abgewinkelte Verteilerkonstruktionen

- Scheinwerferspezifische Lösung

- Ausgereifte Prozesssteuerungssysteme mit Servoantrieb

- Schnelle Lieferung

- Vor Ort austauschbare Komponenten

- Globales Netzwerk

- 24-Stunden-Ersatzteilversorgung

- Hilfsspritzeinheiten

- Co-Injektions-Mehrschicht-PCR-Technologie

Case Studies

Frontscheinwerfer

SEVG+ (Servo-elektrischer Nadelverschluß) ERMÖGLICHT EINE SCHNELLE PROZESSOPTIMIERUNG BEI TIER 1 ANWENDUNGEN FÜR BELEUCHTUNG.

Ein Mold-Masters Kunde, ein Tier 1 Hersteller für Beleuchtungskomponenten der Automobilindustrie, erhielt den Auftrag, die Frontscheinwerfer eines neuen Elektro-SUV für eine nordamerikanische Marke zu produzieren. Da bei Elektrofahrzeugen kein Luftstrom mehr in den Motorraum eindringen muss, erstreckt sich diese neue PC-Beleuchtungskomponente über den gesamten Frontgrill.

Für den Automobilhersteller war es von entscheidender Bedeutung, dass dieses Bauteil ohne sichtbare Fließlinien auf den Scheinwerfer hergestellt werden konnte. Eine Mold-Flow-Analyse ergab, dass die Anwendung eine sequenzielle Befüllung erforderte, um die erforderlichen Ergebnisse zu erzielen. Unser Kunde verwendete jedoch traditionell pneumatische Aktuatoren, die nicht die Wiederholbarkeit und Genauigkeit bieten, die für eine konsistente Verarbeitung bei einer solchen Anwendung erforderlich sind.

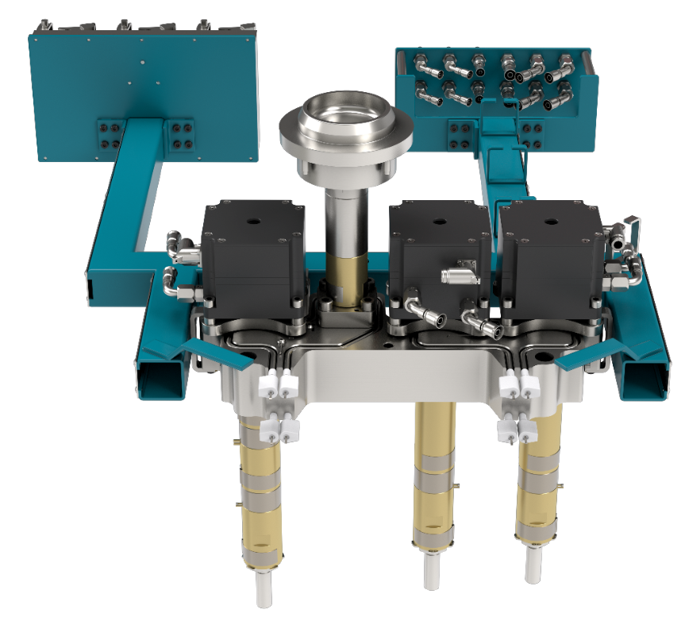

Die Mold-Masters Heißkanallösung für diese Anwendung war ein Fusion-Series G2 System (F7000 Düsen, verlängerte Heißkanäle) und beinhaltete unser fortschrittliches SeVG+ (Servo-elektrischer Nadelverschluß) Betätigungssystem. Der Kunde entschied sich nach anwendungstechnischer Beratung für das SeVG+ System, weil es einfach und kompakt ist und technisch unterstützt wird.  Im Gegensatz zu anderen Systemen, die Hebel, Getriebe und andere Komponenten enthalten, verfügt SeVG+ über einen Direktantrieb. Dies reduziert nicht nur den Ersatzteilbedarf, sondern auch die Anforderungen an den Ausschnitt. Außerdem wurde die Höhe unseres neuen Motors der 2. Generation um 48 % reduziert, was die Stapelhöhe minimiert. Die Höhe dieses Motors beträgt jetzt nur noch 90 mm.

Im Gegensatz zu anderen Systemen, die Hebel, Getriebe und andere Komponenten enthalten, verfügt SeVG+ über einen Direktantrieb. Dies reduziert nicht nur den Ersatzteilbedarf, sondern auch die Anforderungen an den Ausschnitt. Außerdem wurde die Höhe unseres neuen Motors der 2. Generation um 48 % reduziert, was die Stapelhöhe minimiert. Die Höhe dieses Motors beträgt jetzt nur noch 90 mm.

Bei dieser speziellen Anwendung versorgte jede Düse/jeder Anschnitt des Heißkanalsystems einen Unterkanal, der die linke und rechte Beleuchtungskomponente versorgte. Insgesamt gab es 3 Unterkanäle.

Ursprünglich verursachten die beiden äußeren Anschnitte (Anschnitt 1 und 3) eine Abkantung. Um dieses Problem zu beseitigen, hat das Mold-Masters-Team das Profil an diesen Anschnitten schrittweise verändert. Die Nadel wurde für die ersten 50 % des Hubs langsam und dann für den Rest der Bewegung schnell geöffnet. Die Profilierung der einzelnen Anschnitte ermöglichte es, dieses Problem in weniger als 10 Schuss zu lösen.

Wäre dieses Heißkanalsystem nicht mit dem SeVG+ System ausgestattet gewesen, hätte die Behebung der Abkantung eine Anpassung des Prozesses an der Spritzgießmaschine erfordert, die sich auf alle Anschnitte einschließlich des mittleren Anschnitts ausgewirkt hätte. Die Flexibilität des SeVG+-Systems zur präzisen Steuerung einzelner Anschnitte bei anspruchsvollen Anwendungen ermöglicht schnelle und einfache Verarbeitungslösungen.

2K Seitenspiegel

DIE E-MULTI ERMÖGLICHT HÖCHSTE VERARBEITUNGSQUALITÄT, MINIMIERT AUSSCHUSS UND SORGT FÜR EINEN SCHNELLEN RETURN ON INVEST

“Ich bin überzeugt davon, dass dies die beste Zusatzspritzgießeinheit für unsere Prozessanforderungen ist, die es derzeit auf dem Markt gibt.”

Als Marktführer entwickelt und produziert dieser Kunde von Mold-Masters Rückspiegel für Automobilmarken wie Fiat, Alfa Romeo, Lancia, Iveco, VW, Ford, Skoda, BMW und mehr. Bei dieser speziellen Anwendung ging es um die Herstellung eines neuen 2K-Seitenspiegel mit einem ihrer bestehenden Produktionssysteme eines Wettbewerbers.

Der Prozess konnte über mehrere Monate nicht stabilisiert werden und die Maschinenzelle produzierte mit einem inakzeptabel hohem Ausschussniveau von 14%. Darüber hinaus waren die Maschinenstillstandszeiten im Vergleich zu ähnlichen, vergleichbaren Zellen durchaus höher. Wie sich herausstellte war der Hauptgrund hierfür die verwendete Zusatz-Spritzgießeinheit und deren recht hohen Wartungsanforderungen. Ziel war nun eine Prozessoptimierung und Erneuerung der Ausrüstung, um wieder eine wirtschaftliche Produktion zu fahren.

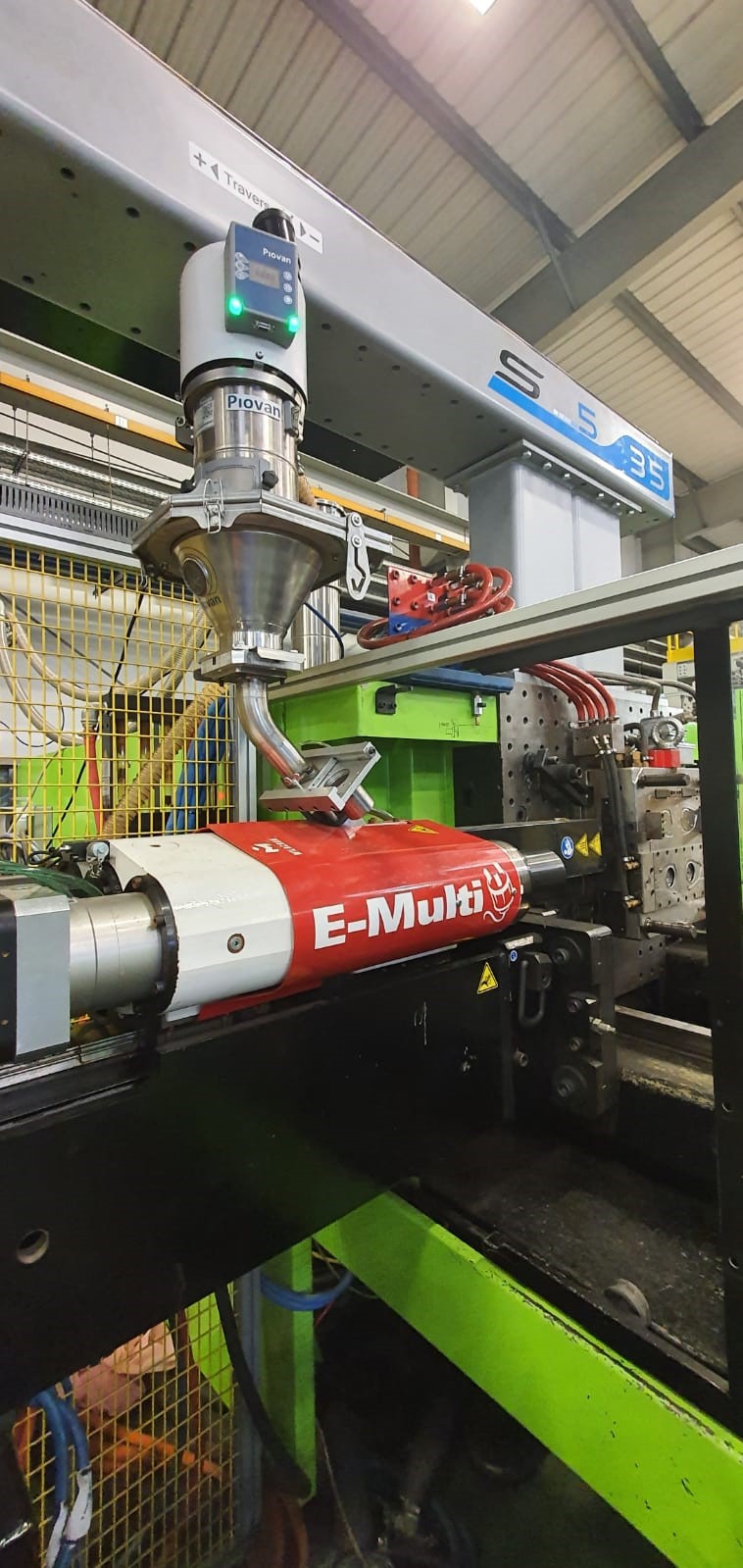

Die E-Multi Spritzgießeinheit (EM3-100-28) von Mold-Masters wurde ausgewählt, um die veraltete Spritzgießeinheit eines Wettbewerbers auszutauschen.

Die E-Multi wurde auf einer vorhandenen Spritzgießmaschine in horizontaler Position kundenspezifisch auf dem Werkzeug installiert. Die neue Spritzgießeinheit ersetzte nicht nur die vorherige, sondern bot auch zusätzliche Funktionen, um bis zu 10 Einspritzprofile inklusive Nachdruckparameter zu programmieren. Der umfassenden Überblick mit statistischen Prozessdaten und die kontinuierliche Nachverfolgung der Produktionsdaten ergaben direkte neue Erkenntnisse zur weiteren Verbesserung des Spritzgießprozesses, die mit dem vorherigen System überhaupt nicht zugänglich waren.

Zum Zeitpunkt der Entscheidung für das neue System wurden nicht alle Funktionen des Systems benötigt, doch die Vorteile einer integrierten Lösung wurde schnell deutlich und überzeugten unseren Kunden, sich für diese Systemlinie zu entscheiden. Zukünftige Anwendungen bieten viel Potential für die Nutzung des E-Multi-Steuerungssystem als "das Gehirn" für das gesamte Prozessmanagement. Neben der Steuerung des Spritzgießaggregats soll damit in Zukunft die Temperaturregelung sowie weitere intelligente Steuerungsfunktionen vollständig in das vorhandene Steuergerät integriert werden. Die dadurch gewonnene Stellfläche wird als besonders wertvoll erachtet, um diese für weitere Spritzgießzellen nutzen zu können.

Nach erfolgreicher Prozessoptimierung und Installation der E-Multi liegt die Ausschussquote jetzt weit unter 1% und führt zu einer Kosteneinsparung in Höhe von 15.000 EUR in weniger als 4 Monaten. Die Investition für das neue Zusatzeinspritzaggregat wird sich in weniger als 2 Jahren vollständig amortisiert haben - bei einer geplanten Laufzeit von sechs oder mehr Jahren. Die Ausfallzeiten wurden dank der minimalen Wartungsanforderungen ebenfalls signifikant reduziert.

Die Erkenntnis bestand eindeutig darin, kostengünstige Lösungen für Zusatzeinspritzaggregate zukünftig generell zu vermeiden und Leistung sowie Qualität in den Vordergrund zu stellen. Eine solide technische Bewertung und die Investition in ein System mit weitaus geringeren Gesamtbetriebskosten zahlt sich im Laufe der Zeit aus und minimiert die technischen Probleme und Maschinenstillstände. Das Ergebnis der hier näher beleuchteten Zusammenarbeit ist eine neue strategische Partnerschaft, in deren Rahmen in Kürze weitere E-Multi- Spritzaggregate an den Kunden ausgeliefert werden sollen.

Li-Ionen Batterie Abdeckung

SUMMIT-SERIE ERHÖHT DIE LAUFZEIT UM 400%+ IN HERAUSFORDERNDER PFA-BATTERIE-ANWENDUNG

Ein neuer Kunde trat an uns heran, um Abdeckungen für Li-Ionen-Batterien aus einem anspruchsvollen PFA-Kunststoff zu formen, um die wachsende Nachfrage der Elektroautoindustrie zu befriedigen. Dieser spezielle Kunststoff ist für diese Anwendung wichtig, da es resistent gegen Korrosion durch die Batterieflüssigkeit ist und eine Überladung der Batterie verhindert. Traditionell wurden Komponenten aus diesem Material mit Kaltkanälen hergestellt. Da das Material jedoch sehr teuer ist, hoffte der Kunde auf Heißkanäle umsteigen zu können, um seine Ausschuss- und Produktionskosten zu senken.

Die Anforderungen beim Spritzgießen mit einem PFA-Kunststoff machen es zu einer Herausforderung für jeden Spritzgießer. Das Hauptproblem bei diesem Kunststoff ist, dass das Material während des Erwärmungsprozesses ein Fluorgas freisetzt, das korrosiv auf Stahl wirkt. Sowohl das Heißkanalsystem als auch die Spritzgießmaschine sind von diesem Gas betroffen. Sobald die Korrosion beginnt, breitet sie sich schnell aus und führt zu Nadelbeschädigungen und schließlich zu Leckagen. Bevor sich der Kunde an Mold-Masters wandte, hatte er versucht, mit mehreren anderen Heißkanallieferanten zusammenzuarbeiten, die alle scheiterten. Ihre Systeme waren nur eine Woche lang in Betrieb und erforderten dann umfangreiche Reparaturen und Nacharbeiten. Das war keine nachhaltige Praxis, also setzte der Kunde seine Suche nach einer besseren Lösung fort.

Bei dieser besonderen Anwendung arbeitete Mold-Masters eng mit dem Kunden zusammen, um sicherzustellen, dass seine Anwendung erfolgreich war. Das Heißkanalsystem der Summit-Serie von Mold-Masters ist speziell für solche Anwendungen geeignet, da es für anspruchsvolle Kunststoffe vorgesehen ist, die korrosiv/abrasiv sind oder eine Empfindlichkeit gegenüber Temperatur/Scherung aufweisen. Die Komponenten der Summit-Serie sind mit einer Vielzahl spezieller Materialien und Beschichtungen ausgestattet, die das System vor schädlichen korrosiven Materialien schützen, um die Wartungsintervalle zu verlängern.

Durch den Einsatz von Mold-Masters Summit-Serie Heißkanälen konnte die Betriebszeit um mindestens 400% im Vergleich zur Konkurrenz erhöht werden (1 Monat vs. 1 Woche). Wenn das Werkzeug in kontinuierlicher Produktion blieb, konnten einige Systeme der Summit-Serie bis zu 12 Wochen in Produktion bleiben (1 Million Zyklen), was die Zeit zwischen den Wartungsintervallen und ungeplanten Stillstandzeiten deutlich verlängerte. Der Kunde war sehr zufrieden mit den Ergebnissen und verlässt sich nun auf die Heißkanalsysteme der Summit-Serie für diese Anwendung.

Das Heißkanalsystem der Summit-Serie von Mold-Masters bietet einen klaren Wettbewerbsvorteil für PFA-Anwendungen. Dieser Erfolg wird sicherlich dazu führen, dass mehr Hersteller bei PFA-Anwendungen auf die Summit-Serie umsteigen, die sich letztendlich durch erhöhte Betriebszeit und reduzierten Ausschuss bezahlt macht.