Producción económica de gran volumen, calidad impecable, producción de gran volumen, polímeros difíciles de moldear y plazos ajustados son los retos a los que se enfrenta la industria automotriz, que busca crear piezas más ligeras para mejorar el ahorro de combustible al tiempo que cumple los requisitos de entrega justo a tiempo (JIT). Las aplicaciones más comunes incluyen el exterior y el interior del automóvil, componentes bajo el cofre y lentes automotrices (iluminación).

Requisitos

- Producción de piezas medianas y grandes

- El peso de la pieza oscila entre 500 g y más de 5,000 g (típico)

- Repetibilidad

- Acabados de superficie clase "A"

- Alta claridad (iluminación automática)

- Capacidad para procesar resinas desafiantes

- Acceso ajustado a la puerta

- Molduras multimateriales

- Entrega/Servicio rápido

- Tiempo de inactividad mínimo

- Producción repetible

- Sostenibilidad (PCR)

Resinas comunes

Soluciones MM

- Sistemas desplegables

- Longitudes de boquilla de hasta 1 m

- Dimensiones compactas del orificio de la boquilla

- Rápido rendimiento de cambio de color.

- Diseños de colector en ángulo

- Solución específica de la lente

- Sistemas avanzados de control del proceso de servoaccionador

- Entrega rápida

- Componentes reemplazables en campo

- Red de soporte global

- Entrega de piezas de repuesto las 24 horas

- Unidades de inyección auxiliares

- Tecnología PCR multicapa de coinyección

Estudios de casos

Lente de faros delanteros

SEVG+ (Compuerta de válvula servoeléctrica) PERMITE LA OPTIMIZACIÓN RÁPIDA DEL PROCESADO EN LA APLICACIÓN DE ALUMBRADO NIVEL 1

El cliente de Mold-Masters, un fabricante de componentes de iluminación automotriz de primer nivel, fue contratado para producir los componentes de iluminación delantera de un nuevo y emocionante SUV eléctrico para una importante marca norteamericana. Dado que los vehículos eléctricos ya no requieren flujo de aire para ingresar a un compartimento del motor, este nuevo componente de iluminación para PC se extiende por toda la parrilla delantera.

Para la marca automotriz, era fundamental que este componente se produjera sin líneas de flujo visibles en el lente. Un análisis del flujo del molde determinó que la aplicación requería un llenado secuencial para lograr los resultados necesarios. Sin embargo, el fabricante de componentes utilizaba tradicionalmente actuadores neumáticos que no ofrecen la repetibilidad ni la precisión necesarias para lograr un procesamiento uniforme para una aplicación de este tipo.

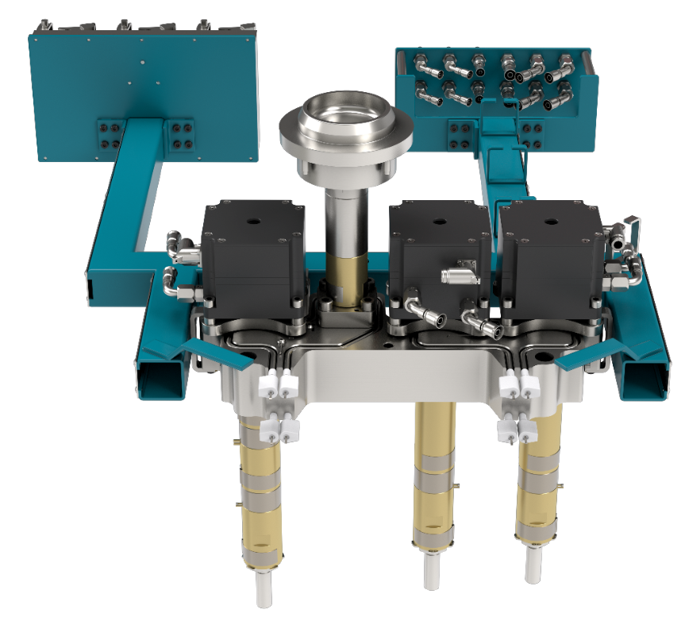

La solución de canal caliente de Mold-Masters para esta aplicación fue un sistema Fusion-Series G2 (boquillas F7000, válvulas calientes extendidas) e incorporó nuestro avanzado sistema de control de accionamiento SeVG+ (Servo Electric Valve Gate). El cliente favoreció el sistema SeVG+ debido a su diseño sencillo y compacto además del soporte de ventas e ingeniería de Mold-Masters. SeVG+ presenta un diseño de transmisión directa, a diferencia de los sistemas de la competencia que incorporan palancas, cajas de engranes y otros componentes. Esto no solo reduce las necesidades de piezas de repuesto, sino que también minimiza los requisitos de recorte. Además, la altura de nuestro nuevo motor de 2ª generación se ha reducido en 48 %, lo que minimiza la altura de la pila. La altura de este motor ahora es de solo 90 mm de altura.

En esta aplicación específica, cada boquilla/compuerta del sistema de canal caliente alimentaba un subcanal que alimentaba el componente de iluminación del lado izquierdo y derecho. Hubo 3 subcanales en total.

Inicialmente, las 2 gotas exteriores (Puertas 1 y 3) produjeron holguras. Para eliminar este problema, el equipo de Mold-Masters se dedicó a escalonar el perfil de estas gotas. El pasador se abrió lentamente durante el primer 50 % del recorrido y después se abrió rápidamente durante el resto del movimiento. El perfilado de las gotas individuales permitió resolver rápidamente este problema en menos de 10 disparos.

Si este sistema de canal caliente no hubiera estado equipado con el sistema SeVG+, para corregir la desviación habría sido necesario ajustar el proceso en la prensa de inyección, lo que habría influido en todas las compuertas, incluyendo la compuerta central que estaba bien. Está claro que la flexibilidad del sistema SeVG+ para controlar con precisión compuertas individuales en aplicaciones difíciles permite que las soluciones de procesamiento sean rápidas y sencillas.

Espejo lateral 2K

E-MULTI OFRECE UN PROCESAMIENTO ESTABLE, UN ÍNDICE MÍNIMO DE DESECHOS Y UN RÁPIDO RETORNO DE LA INVERSIÓN

"Estoy plenamente convencido de que se trata de la mejor unidad de inyección auxiliar para nuestras necesidades de procesado que existe actualmente en el mercado".

Los clientes de Mold-Masters diseñan y fabrican espejos retrovisores automotrices para marcas como Fiat, Alfa Romeo, Lancia, Iveco, VW, Ford, Skoda, BMW y más. Esta aplicación específica implicó la producción de un nuevo espejo lateral automotriz 2K utilizando una unidad de inyección auxiliar hidráulica de la competencia.

El proceso en este componente automotriz 2K no pudo estabilizarse durante varios meses, lo que resultó en una variedad de defectos de piezas que incluyeron rebabas y disparos cortos. La tasa de desecho fue de alrededor de 14 %. El objetivo era volver a la producción económica optimizando el proceso y actualizando el equipo. Además, el tiempo de inactividad de la máquina también fue significativamente mayor en comparación con celdas similares. Esto fue el resultado de los requisitos especiales de mantenimiento de la unidad de inyección auxiliar del competidor que estaban utilizando en ese momento.

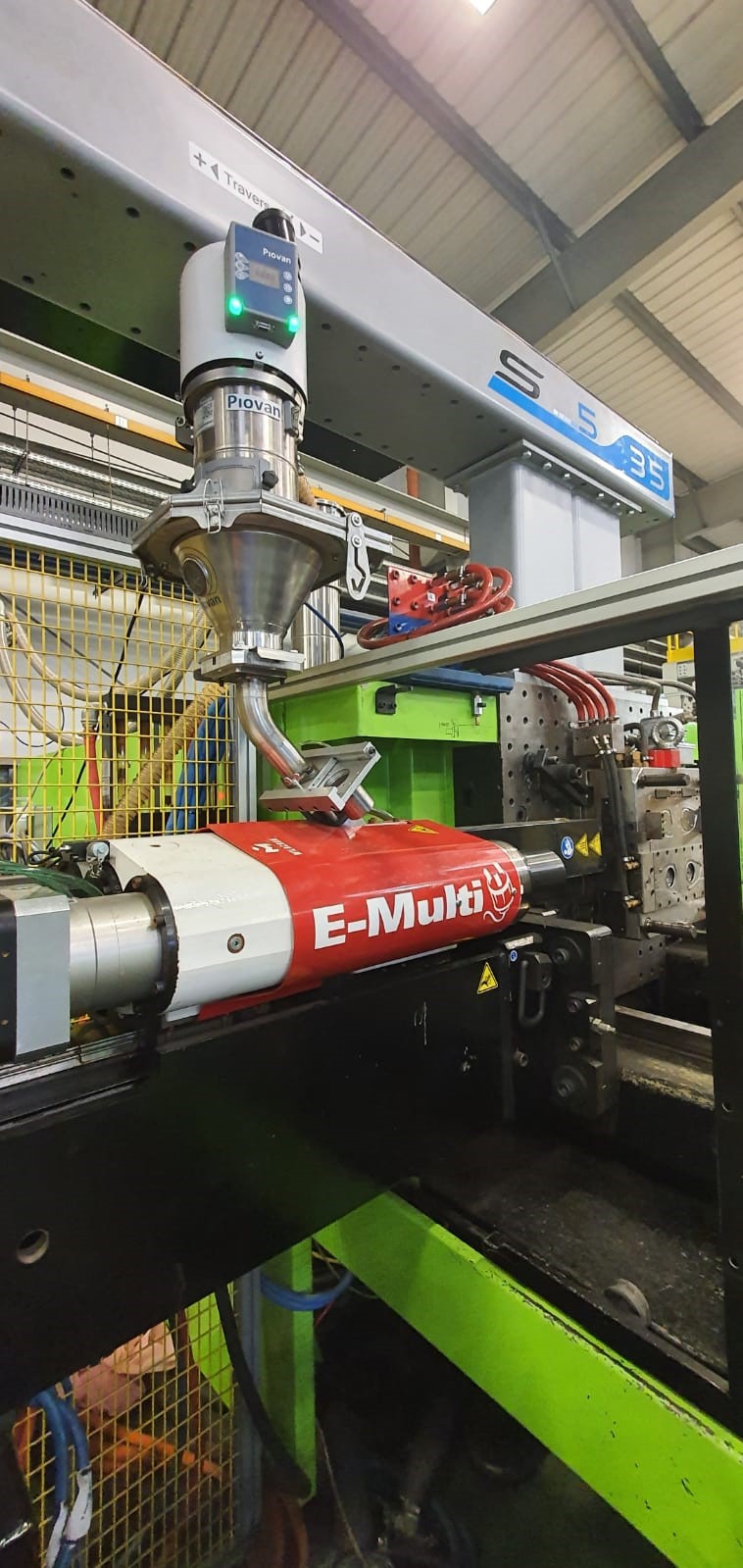

Se seleccionó la unidad de inyección auxiliar E-Multi de Mold-Masters (EM3-100-28) para reemplazar la unidad de inyección auxiliar de la competencia de bajo rendimiento.

E-Multi se instaló en la máquina de inyección existente en una configuración horizontal y ofrece características adicionales que no están disponibles con su unidad competitiva actual (p. ej., programar hasta 10 perfiles de inyección con presiones de retención). La descripción general integral de E-Multi con datos estadísticos del proceso y el seguimiento general de la producción proporcionó nuevas perspectivas para mejorar aún más los parámetros que no eran accesibles con el sistema anterior.

Aunque la integración de sistemas no era una prioridad cuando se creó la célula, la ventaja de que el sistema de control E-Multi actúe como cerebro de la gestión global del proceso y elimine el exceso de equipos para ahorrar un valioso espacio en el taller supuso un enorme beneficio. E-Multi controla el proceso de moldeo por inyección auxiliar e incorpora control de temperatura y otras características de control inteligente para integrarse completamente en un solo dispositivo de control.

Después de instalar E-Multi y optimizar el proceso, la tasa de desechos con E-Multi se minimizó a menos de 1 %. Esto ha dado como resultado ahorros de costos de 15,000 EUR en menos de 4 meses, lo que permitió que el sistema se amortizara en menos de 2 años (se prevé que el sistema esté en producción durante más de 6 años). El tiempo de inactividad también se redujo significativamente con E-Multi gracias a sus requisitos mínimos de mantenimiento.

Nuestro cliente se dio cuenta de que comprar la unidad más barata de los competidores no siempre era lo mejor para su negocio, donde el desempeño y la calidad son fundamentales para su negocio. E-Multi demostró que el valor de invertir en un sistema con un costo total de propiedad mucho menor se paga por sí mismo rápidamente. E-multi también puede ahorrar muchas molestias para el equipo de ingeniería y de planta.

Cubierta de batería de iones de litio

LA SERIE SUMMIT INCREMENTA EL TIEMPO DE ACTIVIDAD EN MÁS DE 400 % EN UNA EXIGENTE APLICACIÓN DE BATERÍAS PFA

Un nuevo cliente se puso en contacto con nosotros para moldear cubiertas de baterías de iones de litio para satisfacer la creciente demanda de la industria del automóvil eléctrico a partir de una resina de PFA que suponía todo un reto. Esta resina especial es importante para esta aplicación ya que es resistente a la corrosión del líquido de la batería y evita que ésta se sobrecargue. Tradicionalmente, los componentes de este material se han fabricado mediante canales fríos. Sin embargo, como el material es muy caro, el cliente esperaba pasar a las cámaras calientes para reducir sus costos de chatarra y producción.

Las exigencias del moldeo con una resina PFA lo convierten en un reto para cualquier moldeador por inyección. El problema principal con esta resina es que durante el proceso de calentamiento el material libera un gas flúor que es corrosivo para el acero. Tanto el sistema de canal caliente como la máquina de moldeo por inyección se ven afectados por este gas. Una vez iniciada la corrosión, se extiende rápidamente y provoca el agarrotamiento del bulón de la válvula y, finalmente, fugas. Antes de acudir a Mold-Masters, el cliente había intentado trabajar con otros proveedores de canales calientes pero todos habían fracasado. Sus sistemas solo funcionaban durante una semana y luego requerían grandes reparaciones y mantenimiento de limpieza. No era una práctica sostenible, así que el cliente siguió buscando una solución mejor.

En esta fantástica oportunidad, Mold-Masters colaboró estrechamente con el cliente para garantizar el éxito de su solicitud. El sistema de canal caliente Summit-Series de Mold-Masters es especialmente adecuado para este tipo de aplicaciones, ya que está pensado para resinas difíciles que son corrosivas/abrasivas o que tienen sensibilidades a la temperatura/cizallamiento. La serie Summit incorpora una variedad de materiales y revestimientos especiales en sus componentes que protegen el sistema de materiales corrosivos nocivos con el fin de prolongar los intervalos de servicio.

El tiempo de actividad de los canales calientes Summit-Series de Mold-Masters aumentó al menos 400 % en comparación con la competencia (1 mes frente a 1 semana). Si el molde permaneciera en producción continua, algunos sistemas de la serie Summit han podido permanecer en producción hasta 12 semanas (1 millón de ciclos) ampliando significativamente el tiempo entre intervalos de servicio y tiempos de inactividad no programados. Este cliente quedó muy satisfecho con los resultados y ahora confía en los sistemas de canal caliente de la serie Summit para esta aplicación.

El sistema de canal caliente Summit-Series de Mold-Masters ofrece una clara ventaja competitiva para las aplicaciones de PFA. Este éxito sin duda hará que más fabricantes opten por la serie Summit en aplicaciones de PFA, lo que en última instancia se amortiza gracias al aumento del tiempo de actividad y la reducción de las piezas desechadas.