热流道平衡和剪切效应

多年来,自然平衡一直是成功实现热流道平衡的基石。 这意味着从熔体离开机器喷嘴直到进入模具内的每个型腔,熔体经历相同的流动长度和相同直径的熔体通道。 这种方法为整个行业提供了很好的服务。

近年来,剪切对熔体流经冷流道系统的影响受到了广泛的关注。特别令人感兴趣的是冷流道几何形状如何分布剪切加热的熔体。这一领域的研究使人们对应用于冷流道系统的剪切引起的变化有了更深入的了解,并引入了旨在帮助解决多年来困扰模塑商成型问题的技术。

这也导致了一般注塑界对这一主题的更多认识。虽然大多数已发表的关于这一现象的研究都是基于冷流道系统,但它自然地对应用于热流道系统的自然平衡原理的有效性提出了质疑。

作为热流道供应商,Mold-Masters很早就意识到熔体通道内可能发生的剪切引起的变化现象,以及这种变化对模具平衡性能的影响。

平衡敏感的应用

均匀平衡总是可取的,如果模具严重失衡,将很难启动,并且加工窗口可能很窄。多型腔模具上型腔之间的平衡关系到成型零件的一致性。也就是说,有些成型应用比其他应用需要更高的平衡度。这些将包括对尺寸有严格要求的零件,或者如果过度填充则很难挤出的零件。在这里,平衡对于确保所有型腔均匀填充尤为关键。认识到哪些成型应用需要填充平衡至关重要。

然而,重要的是要认识到热流道系统和冷流道系统设计之间有一些根本的区别。由于其固有的设计,冷流道系统更容易受到剪切的影响。

流道几何

流道几何

减小冷流道的尺寸是一种很好的设计实践。 因此,与可用于类似应用的热流道相比,冷流道较小。对于给定的注塑速率(填充时间),这意味着材料在流道系统中看到的剪切速率在冷流道系统中会更高。当进一步考虑剪切速率与直径的三次幂成反比时,很明显,较小尺寸的冷流道的剪切速率将显著增大,从而加剧任何由剪切引起的变化。

热流道和冷流道的另一个显著区别是,使用冷流道时,流道的有效尺寸在注塑过程中减小。第一批流入冷流道的熔体会凝固,有效地进一步减小流道的直径,并进一步增加熔体上产生的剪切力。当流道冷却时,流道在注塑过程中的有效尺寸继续减小。这与热流道系统形成鲜明对比,在热流道系统的注塑过程中,流道壁将保持在所需的加工温度。

分层设计

冷流道通常仅限于模具的单个表面。 这意味着冷流道通常是“单层”流道。多层设计更容易应用到热流道中,并且可以在战略上定位,以帮助均匀地分配剪切引起的变化。

剪切敏感材料

某些材料在遇到剪切力和温度变化时会表现出显著的粘度变化。这种材料比其他材料更容易受到剪切的变化。为了设计最佳热流道系统,避免剪切引起的不平衡,了解材料在剪切和温度作用下的变化是非常重要的。

总结

总之,在热流道模具中会发生剪切引起的不平衡现象。但是,与冷流道相比,由于热流道的剪切力较低,因此发生这种情况的可能性要小得多。剪切引起的不平衡现象是众所周知的,并且可以根据所成型材料和每种应用的关键性质来预测其相关性。热流道设计提供了更多机会,比如引入分层设计功能,从而有利于剪切材料的均匀分布。

Mold-Masters致力于将其全球资源用于提供行业中最佳平衡性能的模具。 当Mold-Masters技术和数十年的经验融合在一起时,一切皆有可能。我们的客户依靠我们的高性能来提供独一无二的解决方案。

Mold-Masters致力于将其全球资源用于提供行业中最佳平衡性能的模具。 当Mold-Masters技术和数十年的经验融合在一起时,一切皆有可能。我们的客户依靠我们的高性能来提供独一无二的解决方案。

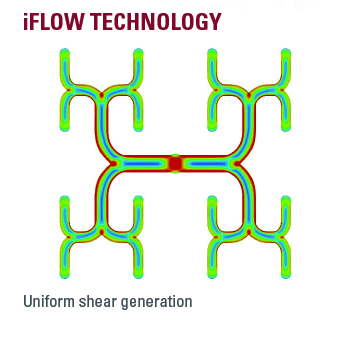

Mold-Masters热流道系统采用iFLOW分流板技术,这是一套双片式焊接分流板,其中流道经过精心加工,并采用专利的熔体流动几何结构、流动路径选项和流道形状对流道进行仔细的CNC铣削,以达到最佳效果。例如,iFLOW包含弯曲的流道通道,消除了尖角和死角,这有助于克服传统热流道分流板设计的短板,从而显着改善了加工结果。

在该领域,结合了iFLOW的高腔Mold-Masters热流道系统可提供精密的模具平衡,在小巧(0.35克)、难于成型的、技术含量高的医疗部件上,其总偏差仅为1.7%。了解更多 有关Mold-Masters如何帮助您实现精确模具平衡的信息。